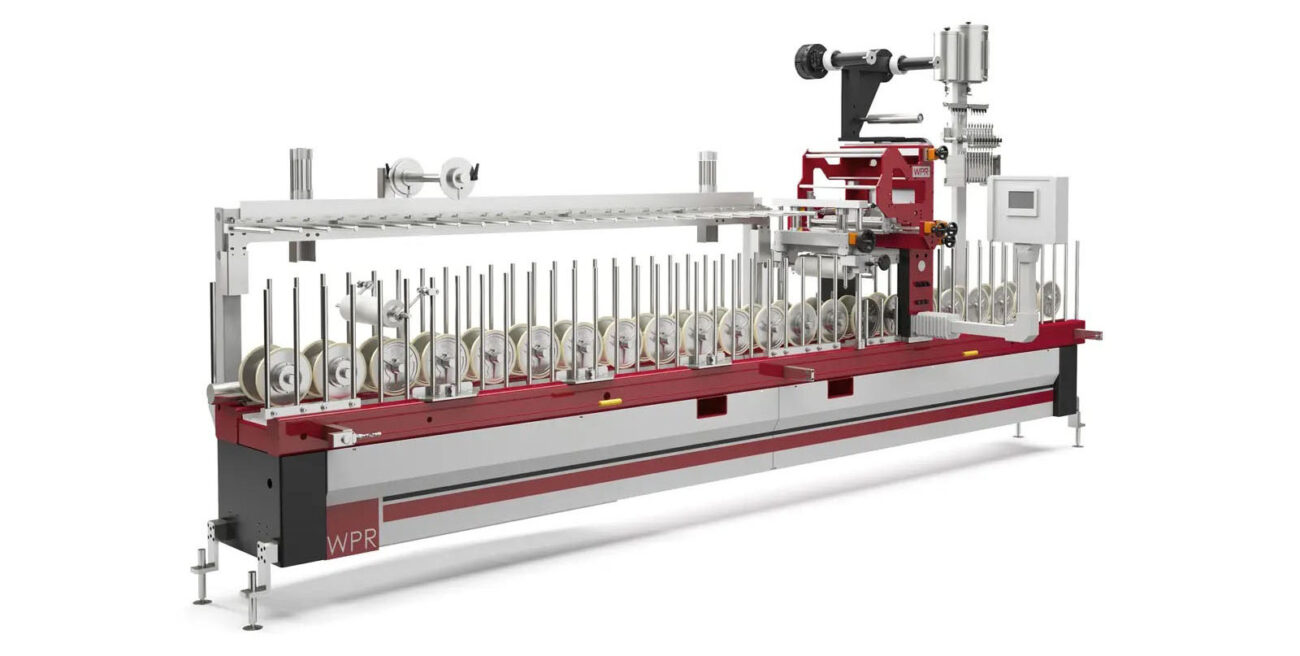

Länge der Anlage

4.000 - 7.000mm

Max. Folienbreite

350 - 1350mm

Geschwindigkeit

bis zu 15 m/min

Als industrieller Hersteller von PVC-Profilen stehen Sie wahrscheinlich vor zahlreichen Herausforderungen in Ihrem Produktionsprozess. Von der Aufrechterhaltung hoher Qualitätsstandards bis hin zur Maximierung der Effizienz muss jeder Aspekt Ihres Betriebs fein abgestimmt sein. Haben Sie jemals eine Inline-Profilummantelung für Ihren Produktionsprozess in Betracht gezogen? Wir stellen Ihnen die OL.350.4500 Inline-Profilummantelungsmaschine vor, eine bahnbrechende Lösung, die Ihren Ansatz zur Folienkaschierung von PVC-Profilen revolutionieren wird.

Wie funktioniert eine Inline-Profilummantelungsmaschine?

Eine Inline-Maschine funktioniert wie eine normale Profilkaschieranlage, jedoch ist der Ummantelungsprozess direkt in die Extrusionslinie der Profilproduktion integriert. Während sich die PVC-Profile durch die Maschine bewegen, werden sie kontinuierlich mit einer Dekorfolie kaschiert. Die Maschine trägt die Dekorfolie präzise auf, was einen gleichmäßigen Prozess gewährleistet und den Abfall reduziert. Dieser nahtlose eingebundene Prozess minimiert Produktionsunterbrechungen und steigert die Effizienz enorm. Das Ergebnis sind folierte Profile von gleichbleibend hoher Qualität.

Warum sollten Sie sich für die Inline-Profilummantelungsanlage OL.350.4500 entscheiden?

Erfahren Sie mehr über die Vorteile der Inline-Folierung im Vergleich zu herkömmlichen Offline-Methoden und wie diese innovative Maschine Ihnen helfen kann, Ihre Produktionsleistung zu steigern.

Unerreichte Effizienz und Geschwindigkeit

In der schnelllebigen Welt der Fertigung ist Zeit Geld. Die Inline-Maschine OL.350.4500 sorgt dafür, dass Ihr Produktionsprozess reibungslos und effizient abläuft. Die Inline-Kaschierung minimiert die Stillstandszeiten für das Einrüsten der Maschinen, da sie kontinuierlich arbeitet, solange die Extrusionslinie läuft. Sogar Folien- und Farbwechsel sind möglich, ohne dass die Anlage angehalten oder die Anlagengeschwindigkeit verringert werden muss.

Auch wenn die Extrusionsgeschwindigkeit im Vergleich zur Offline-Kaschierung relativ gering ist, profitieren Sie davon, dass bei der Inline-Kaschierung jegliches zusätzliche Materialhandling entfällt. Die extrudierten und folierten Profile können ohne einen weiteren Verarbeitungsschritt sofort in das Hauptlager eingelagert werden. Diese nahtlose Integration bedeutet weniger Unterbrechungen und einen kontinuierlichen Arbeitsablauf, was zu einer erheblichen Zeitersparnis führt.

Verbesserte Qualitätskontrolle

Der Inline-Kaschierprozess bietet im Vergleich zu Offline-Verfahren eine bessere Qualität. Die extrudierten Profile sind in der Regel sauber, noch warm und zusammen mit der konstanten Arbeitsgeschwindigkeit ist es einfach, einen zuverlässigen und stabilen Laminierungsprozess aufrechtzuerhalten und dabei alle empfohlenen Anwendungsparameter zu beachten. Mit der OL.350.4500 ist der Ummantelungsprozess äußerst zuverlässig, und die Maschine kann mit automatischen Steuerungssystemen ausgestattet werden, so dass sie die meiste Zeit über autonom arbeiten kann. Sollte ein menschliches Eingreifen in den Prozess erforderlich sein, gibt die Maschine einen optischen und akustischen Alarm aus, z. B. wenn die Folie zur Neige geht oder der Leimstand im Tank niedrig ist. Dadurch wird das Risiko von Fehlern minimiert, die die Integrität Ihrer PVC-Profile beeinträchtigen können. Durch die Aufrechterhaltung hoher Qualitätsstandards können Sie den Ruf Ihrer Marke, die wahrgenommene Qualität und damit Ihre Positionierung am Markt verbessern.

Kosteneinsparungen und weniger Abfall

In der Fertigungsindustrie zählt jeder Cent. In der Tat bietet die Inline-Profilkaschierung große Einsparungen. Die erste und wichtigste Einsparung sind die Arbeitskosten. Da die Maschine nicht die ständige Anwesenheit von Maschinenbedienern erfordert, können Sie mit einem reduzierten Bedienerteam in der Fertigung arbeiten oder sogar das Extrusionsteam schulen, um die Kaschieranlagen ebenfalls zu bedienen. Darüber hinaus macht das Inline-Verfahren die zusätzliche Handhabung und den Transport von Profilen überflüssig, was die Arbeits- und Betriebskosten weiter senkt. Auf diese Weise können Sie die Anzahl der Mitarbeiter in der Fertigung drastisch reduzieren.

Ein weiterer Aspekt des Kostenmanagements ist die Abfallreduzierung. Die Inline-Maschine OL.350.4500 minimiert den Materialabfall. Bei der Offline-Kaschierung sind ständige Starts und Stopps erforderlich, bei denen eine beträchtliche Menge an Folie, Primer und Klebstoff verschwendet wird. Bei der Inline-Folierung hingegen läuft die gleiche Profilgeometrie über viele Stunden, manchmal Tage oder sogar Wochen ohne Unterbrechungen und Rüstvorgänge. In Kombination mit dem äußerst zuverlässigen Prozess reduziert dies den Materialverbrauch und den Ausschuss, verhindert kostspielige Rücksendungen oder Nacharbeiten und senkt letztlich Ihre gesamten Produktionskosten.

Rationalisierter Produktionsablauf

Die Verwaltung einer Produktionslinie erfordert die Koordinierung verschiedener Prozesse und die Gewährleistung reibungsloser Übergänge zwischen den einzelnen Phasen. Die OL.350.4500 vereinfacht Ihren Arbeitsablauf, indem sie die Ummantelung direkt in die Extrusionslinie für PVC-Profile und -Paneele integriert. Dieser rationalisierte Ansatz reduziert die Komplexität Ihrer Abläufe und minimiert das Risiko von Engpässen oder Verzögerungen. Mit einem effizienteren Arbeitsablauf können Sie Ihre Gesamtproduktionskapazität erhöhen und die Anforderungen Ihrer Kunden effektiver erfüllen.

Flexibilität und kundenspezifische Anpassung

Jeder Hersteller hat seine eigenen Anforderungen, und die OL.350.4500 ist so konzipiert, dass sie eine breite Palette von Anpassungsmöglichkeiten bietet. Ganz gleich, ob Sie Profile verschiedener Formen und Größen folieren müssen oder eine breite Palette von Folien und Farben anbieten, diese vielseitige Maschine ist für alles geeignet. Die intuitive Benutzeroberfläche ermöglicht einfache Anpassungen, so dass Sie ohne Stehzeiten zwischen verschiedenen Folienkonfigurationen wechseln können. WPR hilft Ihnen dabei, die richtige Konfiguration für Ihre spezifischen Anforderungen zu finden, denn keine Anlage gleicht der anderen. Von der Einstiegs- bis zur Hochleistungsmaschine mit integrierter Prozesssteuerung begleiten unsere Experten Sie während des gesamten Prozesses und stellen sicher, dass Ihre Maschine Ihnen hilft, Ihre Ziele zu erreichen.

Verbesserte Sicherheit am Arbeitsplatz

Sicherheit hat in jeder Produktionsumgebung oberste Priorität. Die Inline Maschine OL.350.4500 erhöht die Sicherheit am Arbeitsplatz, indem sie den Bedarf an manueller Handhabung von Profilen reduziert. Bei der Offline-Kaschierung müssen die Mitarbeiter die Profile mehrfach transportieren und verlagern, was das Risiko von Unfällen und Verletzungen erhöht. Durch die Automatisierung des Ummantelungsprozesses und die Integration in die Profilextrusionslinie minimiert die OL.350.4500 den manuellen Eingriff und schafft so eine sicherere Arbeitsumgebung für Ihre Mitarbeiter.

Wie integriert man eine Inline-Kaschiermaschine in den Extrusionsprozess?

Inline-Maschinen können problemlos in bestehende Extrusionslinien integriert werden. Die Maschine wird normalerweise zwischen dem Profilabzug und dem Profilschneider der Extrusionslinie positioniert. Die Inline-Ummantelungsmaschine synchronisiert sich automatisch mit der allgemeinen Liniengeschwindigkeit und passt die Dosierung des Primers und den Leimauftrag entsprechend an, um die richtigen Mengen zu gewährleisten. Je nach Länge der Ummantelungsmaschine erhöht sich die Gesamtlänge der Extrusionslinie um etwa 4,5 bis 6 Meter.

Inline-Profilkaschierung ist ein Garant für Erfolg

Die Inline-Profilummantelung ist Profilkaschierung neu gedacht

Als industrieller Hersteller von PVC-Profilen stehen Sie wahrscheinlich vor zahlreichen Herausforderungen in Ihrem Produktionsprozess. Von der Aufrechterhaltung hoher Qualitätsstandards bis hin zur Maximierung der Effizienz muss jeder Aspekt Ihres Betriebs fein abgestimmt sein. Haben Sie jemals eine Inline-Profilummantelung für Ihren Produktionsprozess in Betracht gezogen? Wir stellen Ihnen die OL.350.4500 Inline-Profilummantelungsmaschine vor, eine bahnbrechende Lösung, die Ihren Ansatz zur Folienkaschierung von PVC-Profilen revolutionieren wird.

Wie funktioniert eine Inline-Profilummantelungsmaschine?

Eine Inline-Maschine funktioniert wie eine normale Profilkaschieranlage, jedoch ist der Ummantelungsprozess direkt in die Extrusionslinie der Profilproduktion integriert. Während sich die PVC-Profile durch die Maschine bewegen, werden sie kontinuierlich mit einer Dekorfolie kaschiert. Die Maschine trägt die Dekorfolie präzise auf, was einen gleichmäßigen Prozess gewährleistet und den Abfall reduziert. Dieser nahtlose eingebundene Prozess minimiert Produktionsunterbrechungen und steigert die Effizienz enorm. Das Ergebnis sind folierte Profile von gleichbleibend hoher Qualität.

Warum sollten Sie sich für die Inline-Profilummantelungsanlage OL.350.4500 entscheiden?

Erfahren Sie mehr über die Vorteile der Inline-Folierung im Vergleich zu herkömmlichen Offline-Methoden und wie diese innovative Maschine Ihnen helfen kann, Ihre Produktionsleistung zu steigern.

Unerreichte Effizienz und Geschwindigkeit

In der schnelllebigen Welt der Fertigung ist Zeit Geld. Die Inline-Maschine OL.350.4500 sorgt dafür, dass Ihr Produktionsprozess reibungslos und effizient abläuft. Die Inline-Kaschierung minimiert die Stillstandszeiten für das Einrüsten der Maschinen, da sie kontinuierlich arbeitet, solange die Extrusionslinie läuft. Sogar Folien- und Farbwechsel sind möglich, ohne dass die Anlage angehalten oder die Anlagengeschwindigkeit verringert werden muss.

Auch wenn die Extrusionsgeschwindigkeit im Vergleich zur Offline-Kaschierung relativ gering ist, profitieren Sie davon, dass bei der Inline-Kaschierung jegliches zusätzliche Materialhandling entfällt. Die extrudierten und folierten Profile können ohne einen weiteren Verarbeitungsschritt sofort in das Hauptlager eingelagert werden. Diese nahtlose Integration bedeutet weniger Unterbrechungen und einen kontinuierlichen Arbeitsablauf, was zu einer erheblichen Zeitersparnis führt.

Verbesserte Qualitätskontrolle

Der Inline-Kaschierprozess bietet im Vergleich zu Offline-Verfahren eine bessere Qualität. Die extrudierten Profile sind in der Regel sauber, noch warm und zusammen mit der konstanten Arbeitsgeschwindigkeit ist es einfach, einen zuverlässigen und stabilen Laminierungsprozess aufrechtzuerhalten und dabei alle empfohlenen Anwendungsparameter zu beachten. Mit der OL.350.4500 ist der Ummantelungsprozess äußerst zuverlässig, und die Maschine kann mit automatischen Steuerungssystemen ausgestattet werden, so dass sie die meiste Zeit über autonom arbeiten kann. Sollte ein menschliches Eingreifen in den Prozess erforderlich sein, gibt die Maschine einen optischen und akustischen Alarm aus, z. B. wenn die Folie zur Neige geht oder der Leimstand im Tank niedrig ist. Dadurch wird das Risiko von Fehlern minimiert, die die Integrität Ihrer PVC-Profile beeinträchtigen können. Durch die Aufrechterhaltung hoher Qualitätsstandards können Sie den Ruf Ihrer Marke, die wahrgenommene Qualität und damit Ihre Positionierung am Markt verbessern.

Kosteneinsparungen und weniger Abfall

In der Fertigungsindustrie zählt jeder Cent. In der Tat bietet die Inline-Profilkaschierung große Einsparungen. Die erste und wichtigste Einsparung sind die Arbeitskosten. Da die Maschine nicht die ständige Anwesenheit von Maschinenbedienern erfordert, können Sie mit einem reduzierten Bedienerteam in der Fertigung arbeiten oder sogar das Extrusionsteam schulen, um die Kaschieranlagen ebenfalls zu bedienen. Darüber hinaus macht das Inline-Verfahren die zusätzliche Handhabung und den Transport von Profilen überflüssig, was die Arbeits- und Betriebskosten weiter senkt. Auf diese Weise können Sie die Anzahl der Mitarbeiter in der Fertigung drastisch reduzieren.

Ein weiterer Aspekt des Kostenmanagements ist die Abfallreduzierung. Die Inline-Maschine OL.350.4500 minimiert den Materialabfall. Bei der Offline-Kaschierung sind ständige Starts und Stopps erforderlich, bei denen eine beträchtliche Menge an Folie, Primer und Klebstoff verschwendet wird. Bei der Inline-Folierung hingegen läuft die gleiche Profilgeometrie über viele Stunden, manchmal Tage oder sogar Wochen ohne Unterbrechungen und Rüstvorgänge. In Kombination mit dem äußerst zuverlässigen Prozess reduziert dies den Materialverbrauch und den Ausschuss, verhindert kostspielige Rücksendungen oder Nacharbeiten und senkt letztlich Ihre gesamten Produktionskosten.

Rationalisierter Produktionsablauf

Die Verwaltung einer Produktionslinie erfordert die Koordinierung verschiedener Prozesse und die Gewährleistung reibungsloser Übergänge zwischen den einzelnen Phasen. Die OL.350.4500 vereinfacht Ihren Arbeitsablauf, indem sie die Ummantelung direkt in die Extrusionslinie für PVC-Profile und -Paneele integriert. Dieser rationalisierte Ansatz reduziert die Komplexität Ihrer Abläufe und minimiert das Risiko von Engpässen oder Verzögerungen. Mit einem effizienteren Arbeitsablauf können Sie Ihre Gesamtproduktionskapazität erhöhen und die Anforderungen Ihrer Kunden effektiver erfüllen.

Flexibilität und kundenspezifische Anpassung

Jeder Hersteller hat seine eigenen Anforderungen, und die OL.350.4500 ist so konzipiert, dass sie eine breite Palette von Anpassungsmöglichkeiten bietet. Ganz gleich, ob Sie Profile verschiedener Formen und Größen folieren müssen oder eine breite Palette von Folien und Farben anbieten, diese vielseitige Maschine ist für alles geeignet. Die intuitive Benutzeroberfläche ermöglicht einfache Anpassungen, so dass Sie ohne Stehzeiten zwischen verschiedenen Folienkonfigurationen wechseln können. WPR hilft Ihnen dabei, die richtige Konfiguration für Ihre spezifischen Anforderungen zu finden, denn keine Anlage gleicht der anderen. Von der Einstiegs- bis zur Hochleistungsmaschine mit integrierter Prozesssteuerung begleiten unsere Experten Sie während des gesamten Prozesses und stellen sicher, dass Ihre Maschine Ihnen hilft, Ihre Ziele zu erreichen.

Verbesserte Sicherheit am Arbeitsplatz

Sicherheit hat in jeder Produktionsumgebung oberste Priorität. Die Inline Maschine OL.350.4500 erhöht die Sicherheit am Arbeitsplatz, indem sie den Bedarf an manueller Handhabung von Profilen reduziert. Bei der Offline-Kaschierung müssen die Mitarbeiter die Profile mehrfach transportieren und verlagern, was das Risiko von Unfällen und Verletzungen erhöht. Durch die Automatisierung des Ummantelungsprozesses und die Integration in die Profilextrusionslinie minimiert die OL.350.4500 den manuellen Eingriff und schafft so eine sicherere Arbeitsumgebung für Ihre Mitarbeiter.

Wie integriert man eine Inline-Kaschiermaschine in den Extrusionsprozess?

Inline-Maschinen können problemlos in bestehende Extrusionslinien integriert werden. Die Maschine wird normalerweise zwischen dem Profilabzug und dem Profilschneider der Extrusionslinie positioniert. Die Inline-Ummantelungsmaschine synchronisiert sich automatisch mit der allgemeinen Liniengeschwindigkeit und passt die Dosierung des Primers und den Leimauftrag entsprechend an, um die richtigen Mengen zu gewährleisten. Je nach Länge der Ummantelungsmaschine erhöht sich die Gesamtlänge der Extrusionslinie um etwa 4,5 bis 6 Meter.

Inline-Profilkaschierung ist ein Garant für Erfolg

Die Entscheidung für eine Inline-Profilummantelungsmaschine OL.350.4500 ist eine strategische Entscheidung, die Ihren PVC-Profilherstellungsprozess verändern kann. Mit ihrer unübertroffenen Effizienz, der verbesserten Qualitätskontrolle, den Kosteneinsparungen, dem rationalisierten Arbeitsablauf, dem hohen Ausstoß und der verbesserten Sicherheit am Arbeitsplatz hilft diese innovative Maschine Ihnen, auf dem Markt wettbewerbsfähig zu bleiben. Erleben Sie die Zukunft der Profilummantelung mit der OL.350.4500 und heben Sie Ihre Produktion auf die nächste Stufe.